Bei SUPERSPORT werden laufend neue Fahrwerkskomponenten entwickelt, die unter anderem Tieferlegungsfedern und Stoßdämpfer beinhalten. Die Fahrwerkstechnik ist ein sicherheitsrelevantes System, das nur bei optimal aufeinander abgestimmten Komponenten leistungsfähig ist. Daher werden bei der Konzeption neuer Sportfahrwerke hochwertige technische Prüfverfahren eingesetzt.

Hochwertige Prüfstände für Stoßdämpfer und Federn

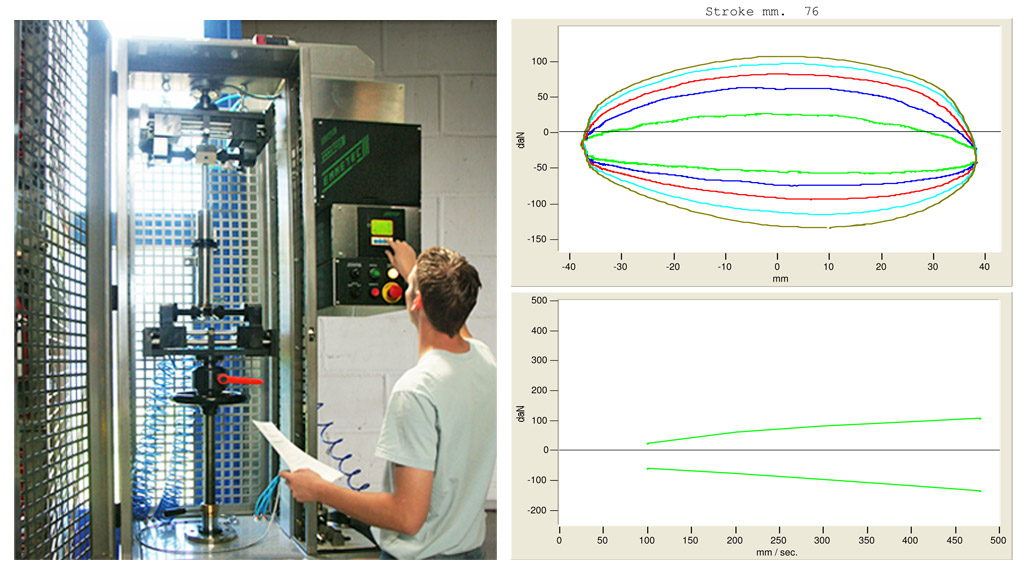

In die Entwicklung der Sportstoßdämpfer und Sportfedern werden Prüfstände einbezogen, die diese Fahrwerksteile bezüglich ihres Leistungsvermögens testen können. Die Leistungsfähigkeit kann vor der Markteinführung ausgiebig getestet werden, um eine gleichbleibend hohe Produktqualität zu erreichen.

Der größte Vorteil des Technikparks ist, dass die SUPERSPORT GmbH neue Sportstoßdämpfer und Tieferlegungsfedern unter weitgehend realen Bedingungen untersuchen kann. Die Testmaschinen prüfen wichtige Parameter (siehe Grafik), um die neutral gewonnenen Ergebnisse in die Entwicklung einbeziehen zu können.

Funktionsweise der Prüfstände

Die Antriebseinheit des Prüfstandes besteht aus einem Servoantrieb, der über eine Welle die Drehbewegung in eine horizontale Bewegung umsetzt. Während des Versuchs werden die Druck- und Zugwerte, die Geschwindigkeiten und der Hub aufgenommen. Die Prüfschritte können vom Entwicklungsteam beliebig gewählt oder aus einer Datenbank individuell geladen werden.

Beim Federprüfstand erfolgt die Krafterzeugung hydraulisch. So wird die Charakteristik der Spiralfedern ermittelt, und anhand des Kennliniendiagramms dokumentiert. Der Federprüfstand wird manuell durch einen Mitarbeiter der Qualitätsprüfung bedient.

Nutzung des Dämpferprüfstands

Der Dämpferprüfstand misst während des Versuchs, also während einer simulierten Fahrt auf dem Prüfstand, die Zug- und Druckkräfte des zu prüfenden Stoßdämpfers bei verschiedenen Geschwindigkeiten.

So ist es den Ingenieuren möglich, das Leistungsniveau – beispielsweise in Form der Dämpferkennlinie – zu ermitteln.

Anhand von Referenzwerten wird ersichtlich, ob die Sollwerte erfüllt und somit die gewünschte Abstimmung der Sportstoßdämpfer erreicht wurde. Bei der Neuentwicklung der Stoßdämpfer gilt der abschließende Einbau in das Testfahrzeug und der praxisnahe Fahrtest als endgültiges Freigabekriterium zur Serienfertigung.

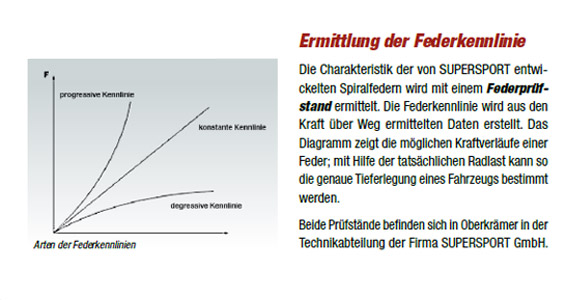

Nutzung des Federprüfstands

Der Federprüfstand wird bei SUPERSPORT zur Ermittlung der Federkennlinie genutzt. Die Charakteristik der entwickelten Spiralfedern wird mit dem Federprüfstand verifiziert. Die Federkennlinie wird aus den „Kraft über Weg“ ermittelten Daten erstellt, wobei das Diagramm die möglichen Kraftverläufe einer Feder zeigt.

Mit Hilfe der tatsächlichen Radlast kann so die genaue Tieferlegung eines Fahrzeugs bestimmt werden. Auch bei der Entwicklung der Tieferlegungsfedern wird erst nach dem abschließenden Einbau in ein Testfahrzeug und dem praxisnahen Fahrtest die endgültige Freigabe erteilt.

Nutzung für Händler, Motorsport und Forschung

Der Dämpferprüfstand simuliert verschiedene Stufen der Belastungen, die sich während der Fahrt für Stoßdämpfer und Federn unter realistischen Bedingungen ergeben können. Das Leistungsniveau wird anhand von nachvollziehbaren physikalischen Parametern dokumentiert. Doch nicht nur für die Fahrwerksentwicklung sind die beiden Prüfstände von großem Nutzen.

Gerade Werkstätten, Motorsport-Enthusiasten und Studierenden von Hochschulen und Universitäten stehen die Prüfstände in Absprache zur Verfügung. Die SUPERSPORT GmbH möchte somit das langjährige Know-How und die eher selten anzutreffende, hochwertige technische Ausstattung anderen zugängig machen.

Mit Hilfe des Dämpferprüfstands können genaue Aussagen zur Betriebssicherheit und Charakteristik eines Schwingungsdämpfers getroffen werden. Störgrößen wie bspw. Reibung im Fahrwerk können somit ausgeschlossen werden, um eine unverfälschtes Ergebnis zu erhalten. Beide Prüfstände befinden sich in der Technikabteilung am Firmensitz in Oberkrämer/Brandenburg nahe Berlin. Kontakt gerne per E-Mail an SUPERSPORT.